| 設備 | 対応Wafer | 機能 | |

|---|---|---|---|

加工機 |

CMP装置 MAT ARW-8C1MS | 3”〜300mm | — |

| CMP装置 MAT BC-15CN | チップ、2”~150mm | 卓上型 | |

| CMP装置MAT ARW-681MK2 | ~200mm | OS2 | |

| 研削装置MAT GYR-311MA | 小片〜300mm | 最大径Φ300mm | |

洗浄機 |

洗浄機 MAT ZAB-8S1M | 最大径Φ200mm | — |

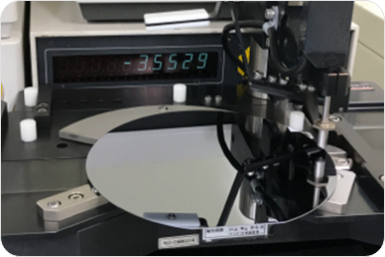

測定器 |

金属膜厚測定器 | 3”〜300mm | — |

| 触針式段差計測器 | 〜200mm | 触針2μm&サブミクロン | |

| 光学顕微鏡 | 100、150、200mm | — | |

| 光干渉式膜厚測定器 | 〜200mm | - | |

| マイクロスコープ | - | - | |

| LSI検査顕微鏡 | - | - | |

| ハロゲン光源装置 | - | - | |

| ハイトゲージ | 〜300mm付近 | 分解能 0.1μm | |

| 光学顕微鏡 | - | - |

CMPプロセス開発 / 試作 / 請負加工

CMPプロセス開発 / 試作 / 請負加工

CMPプロセス開発や試作、請負加工サービスを始め半導体実験装置(研削・CMP研磨・洗浄)の設計、製造、販売サービスを提供します。

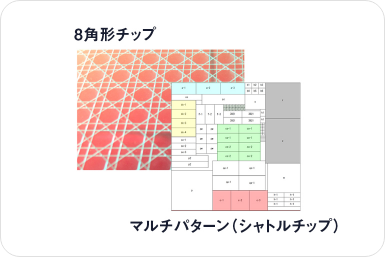

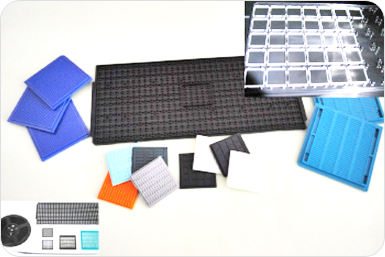

お客様の「平坦化」「平滑化」「薄片(薄膜)化」といったニーズに応じて「研削」「ラッピング」「ポリッシング」「CMP」「洗浄」等、確かな技術力や長年の経験を元に、装置、消耗品、レシピが三位一体となったトータルソリューションをご提案します。

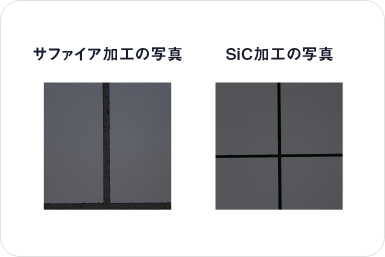

半導体デバイス、SiCパワーデバイス・SOI・マイクロマシン(MEMS)・光学系デバイス、LEDサファイア・有機ELなどの最先端テクノロジーで使われるプロセスに応じてオーダーメイド装置も提案・設計・製作しております。

CMPプロセス開発 / 試作 / 請負加工

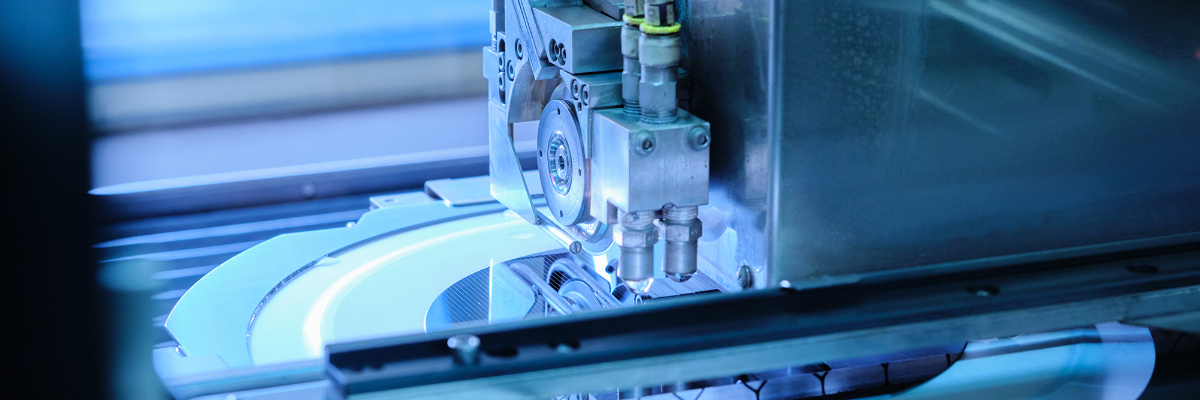

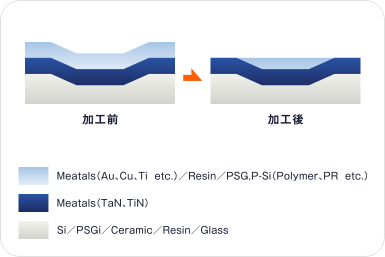

CMPとは、Chemical…化学的、Mechanical…機械的、Polishing…研磨の略です。

研磨スラリーで化学的に、研磨パッドで機械的に研磨することを言います。

研磨パッドに研磨スラリーを滴下し、ヘッドに取り付けた加工物に力を与え、表面を研磨します。

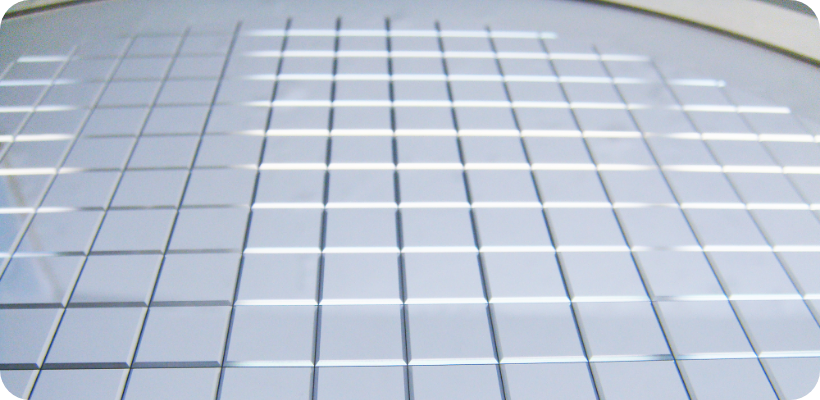

主にベア基板のÅ(オングストローム)レベルの鏡面化やデバイス基板の平坦化、配線材の埋め込みなどで採用される研磨手法です。

ベア基板の原料はシリコンが主流ですが、ここ数年では、セラミクスやSiC、GaNといったそれ以外の材料の需要も増えています。

デバイス基板では微細化が進んでおり、より精密なCMPが求められています。また、TSV・TGVにも対応しております。

受託請負プロセスフロー

技術紹介

-

Case1

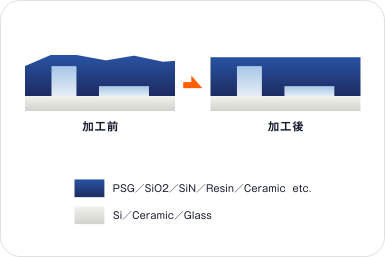

Case1トレンチへの埋め込み平坦化

ダマシンプロセス -

Case2

Case2初期段差の平坦化

層間膜の平坦化 -

Case3

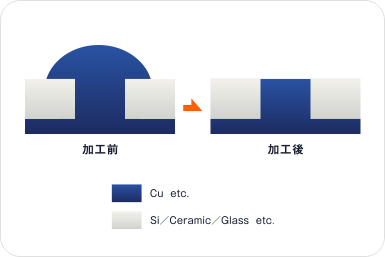

Case3貫通メタル配線の平坦化

TSV/TGVにも対応 -

Case4

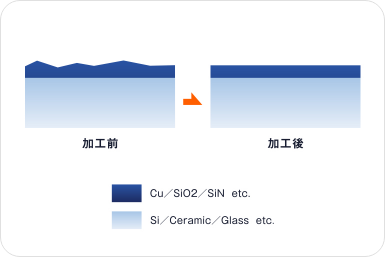

Case4面粗さの向上